Razumijevanje jedinstvenih zahtijeva primjene lasera za cijevi naspram 2D rezanja laserom.

Od stvaranja zamršenih oblika na ravnim limovima do izrade složenih cjevastih struktura, laseri su u korijenu izmijenili procese rezanja materijala, zavarivanja i sastavljanja.

Međutim, iako su se značajno promijenile razine snage lasera kod rezanja limova, isto se ne može reći za lasere za cijevi. Dakle, zašto se izvor snage za ove lasere ne povećava istom brzinom kao za sustave za rezanje limova?

Ispitivanje složenosti rezanja cijevi laserom moglo bi rasvijetliti zašto povećanje snage laserskog izvora nije krajnji odgovor za povećavanje produktivnosti i kvalitete.

Složenost cjevastih izradaka

Kada režete laserima za cijevi, važno je uzeti u obzir mnoge čimbenike a ne samo povećanja snage laserskog izvora.

Za razliku od limenih ploča, koje obično imaju ravnu i postojanu površinu, s cjevastim obradcima dolazi mnoštvo nedostataka, kao što su varijacije u debljini, savijanje, uvijanje, zavareni šavovi, različiti radijusi kod savijanja kutova, ljuskaste površine. Ove složenosti dodatne su komplikacije kada se radi sa strukturnim i otvorenim profilima kao što su grede i kutni željezni profili.

Dodatno, prijelaz s 2D na 3D rezanje naginjanjem glave za rezanje dodaje još jedan stupanj složenosti koji se mora uzeti u obzir.

Druga strana medalje

Dok povećanje razine snage može povećati raspon debljina stijenki cijevi koje se mogu obraditi, posebno kada se kao pomoćni plin koriste dušik ili zrak, to se ne odnosi na jedinstvene izazove kod rezanja cijevi. Jedan od osnovnih razloga zašto se snaga lasera za rezanje cijevi ne primjenjuje na isti način kao snaga lasera za rezanje lima je stijenka cijevi nasuprot rezu.

Primjena velike snage bez uzimanja u obzir drugih kritičnih čimbenika može potencijalno oštetiti suprotnu stranu stijenke cijevi ili jednostavno ne dati željenu kvalitetu rezanja, posebno kada radite s cijevima koje imaju manji omjer vanjskog promjera naprama debljini stijenke. Na primjer, aluminijska cijev promjera 1 inč /25,4mm i debljine stijenke ¼ inč /6,34mm (vidi sliku 1) zahtijeva preciznu kontrolu gibanja stroja i parametrima rezanja.

Ovo postaje još važnije kod obrade složenih geometrijskih oblika ili kada se mijenjanju kutovi rezanja od 90° do 45°, ili manjih, zbog promjene položaja žarišta, protoka plina i okomitosti zrake. Da bi se postigao učinkovit, kvalitetan rez bez djelovanja operatera, omjerom između snage lasera potrebne za proboj u debljinu stijenke i ostalih parametara (uključujući žarište), mora upravljati i optimizirati ga laser samostalno i istovremeno kako se mijenjaju uvjeti tijekom procesa rezanja.

Slika 1. Rezanje cijevi s manjim omjerom vanjskog promjera naspram debljine stijenke na laseru za cijevi predstavlja geometrijske i fizičke izazove koji se ne mogu uvijek prevladati istom taktikom kao s laserskom za rezanje lima.

Učinak topline

Postupci laserskog rezanja mogu proizvesti temperature od nekoliko stotina do više od 1800° F /982,2°C. Prema tome, presudno je uzeti u obzir kako ova količina toplina može utjecati na proces rezanja i cjelovitost strukture obratka.

Pri rezanju metalnog lima olakotno je često upravo raspršivanje ove topline bočno, potpomognuto neprekidnim uklanjanjem materijala iz područja rezanja, smanjujući pritom većinu toplinske energije iz reza prije nego li dođe do značajnog provođenja topline. Nasuprot tome, laserska obrada cijevi uključuje rezanje unutar užeg prostora materijala, obično s obje strane stijenke, čime se pojačava koncentracija topline u određenom području. Povećana toplinska koncentracija utječe ne samo na preciznost procesa rezanja, već i na pridržavanje potrebnih tolerancija i cjelovitost strukture same cijevi.

Kao i kod limenih ploča, učinak topline na cijevi izravno utječe na kvalitetu rezanja laserom, budući da prekomjerna toplina može dovesti do izobličenja materijala a što rezultira nepreciznim ili oštećenim rezovima. Različite toplinske tolerancije različitih materijala predstavljaju izazov za operatere na laseru kojima je onda zadatak ručno podesiti uvjete rezanja kako bi se prilagodili tim različitostima. Unaprijed definirani parametri rezanja mogu postati neučinkoviti u održavanju optimalne kvalitete i preciznosti rezanja.

Osim tehnike programiranja za upravljanje mikro spojevima ili razvrstavanja shema rezanja, rješenje ovog problema uglavnom se oslanja na mogućnost lasera za rezanje da se samostalno prilagodi tim promjenama.

Sve napredniji laseri za rezanje cijevi učinkovito rješavaju ove složenosti praćenjem pragova toplinskog učinka i dinamičkim promjenama proboja, snage lasera, frekvencije, tlaka plina i radnog ciklusa. Na primjer, kako se temperatura materijala povećava, potrebno vrijeme proboja može se smanjiti u odnosu na unaprijed definirane parametre rezanja. Stroj zaustavlja funkciju proboja u trenutku kada otkrije da je materijal probijen i brzo osigurava stabilan prijelaz na liniju rezanja.

Nadalje, zamislite cijev različitih debljina, kao što je šavna (zavarena) cijev ili deblja područja otvorenog profila. Klasični strojevi, koji nemaju mogućnost dinamičkog praćenja i promjene parametara rezanja, zahtijevali bi od operatera ručno podešavanje više razina snage prikladne za najdeblje područje te bi se nenamjerno rezala tanja područja cijevi ili profila s istom snage. Osim što bi se time otežalo postizanje kvalitetnih rezova, to bi nepotrebno povećalo količinu topline.

Stoga se, mogućnost stroja da automatski podešava snagu lasera i povezane parametre, pokazuje posebno važnom za materijale različitih debljina, svojstvom refleksije, električnom vodljivošću i egzotermnim reakcijama pod utjecajem specifičnih pomoćnih plinova kao što je kisik. Kroz dinamičku kontrolu i promjenu parametara rezanja, stroj može zadržati materijal i laser unutar sigurnih toplinskih granica, učinkovito sprječavajući oštećenja ili izobličenja.

Ubrzanje i dinamičko upravljanje strojem

Ubrzanje i usporavanje stroja ključni su čimbenici u obradi rezanja cijevi laserom. Za razliku od lasera za rezanje metalnih limova, laseri za cijevi imaju ograničene hodove osi (također poznati kao trzaj), posebno u smjerovima osi X i Y, što dovodi do značajnih razlika u načinu upravljanja ubrzanjem – promjenama ubrzanja.

Laseri za rezanje lima imaju prednost u brzini gibanja poprečno i uzdužno (hod/posmak), s duljim vremenom uključenosti zrake, što omogućava pojačanje snage lasera i postizanje maksimalnog ubrzanja. Dodatno, važno je istaknuti da potreba za promjenama ubrzanja na laserima za limove prvenstveno proizlazi iz varijacija u geometrijskim obrisima, dok kod lasera za cijevi brojni dodatni čimbenici potiču potrebu za promjenama ubrzanja.

Neki proizvođači lasera za cijevi razvili su metode za korištenje lokalnih pomaka osi glave za rezanje kako bi povećali ubrzanje. Međutim, primarni načini ubrzanja i usporavanja u laserima za rezanje cijevi (uglavnom od 12 inča /304,8mm vanjskog promjera i manji) su os rotacije i horizontalna kretanja vretena. Stoga je potrebno precizno upravljanje ubrzanjem i usporavanjem unutar kraćih trajanja zrake uz istovremeno održavanje stabilnosti cijevi tijekom rezanja.

Kako bi se osigurale precizne i neprekinute operacije rezanja, učinkoviti mehanizmi ubrzanja i usporavanja, posebno su potrebni za cijevi sa zavarenim šavovima, nepravilnim debljinama ili složenom geometrijom koje zahtijevaju rezanje nagibnom glavom (3D) (vidi sliku 2) ili posebne profile cijevi. Osim uzimanja u obzir rotacijskih i horizontalnih pomaka vretena i cijevi, također je važno istaknuti koliko je dobro cijev poduprta okomito i bočno tijekom procesa rezanja – to igra značajnu ulogu u određivanju ukupne učinkovitosti i kvalitete dijelova .

Sl. 2. Osobine kao što su puni skošeni i polu-skošeni dijelovi zahtijevaju značajnu kontrolu tijekom rezanja.

Posljedično, laseri za cijevi moraju koristiti učinkovitu dinamiku kako bi se prilagodili brzim promjenama u ubrzanju, vođenim automatskim i simultanom promjenama parametara rezanja i otklonili potrebu za intervencijom operatera. Ovi parametri uključuju proboj materijala, snagu, frekvenciju, radni ciklus, tlak plina i žarišnu poziciju jer se osi brzine i ubrzanje razlikuju tijekom procesa rezanja. Ova dinamička promjenjivost optimizira učinkovitost i kvalitetu a istovremeno osigurava da je dio uspješno odrezan.

Na primjer: pri rezanju cijevi s debljim zavarenim šavom (vidi sliku 3), laser mora automatski i brzo usporiti nakon dostizanja područja zavarenog šava i optimizirati snagu lasera i probijanje istovremeno, zajedno sa svim ostalim povezanim parametrima, kako bi dovršio učinkovito rezanje i održavanje dosljedne kvalitete u cijeloj cijevi.

Sl. 3. Šavne cijevi s debelim zavarenim šavom mogu zahtijevati promjenu ubrzanja lasera tijekom rezanja kako bi se prilagodile promjenama u debljini materijala i svojstvima uz održavanje dosljednosti reza.

Nakon rezanja zavarenog šava, laser se mora ubrzano vratiti na ciljanu brzinu. Nemogućnost lasera da to izvede, ovu radnju može dovesti do toga da se dio uhvati za zavareni šav, što zahtijeva značajno ručno podešavanje parametara od strane operatera i troši dragocjeno vrijeme.

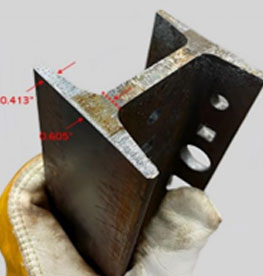

Ovo se načelo također primjenjuje pri obradi otvorenih profila poput kutnika ili profila s debljim stijenkama u prijelaznom području između rebra i prirubnice (na primjer: slika 4 prikazuje prijelaz I profila s djela debljine 0,605 inča /15.367mm na užu strana koja je debela 0,413 inča /10.49mm). Sve te zadatke laser mora obavljati istovremeno i samostalno kako bi se održala učinkovitost obrade i dosljedna kvaliteta dijela.

Sl.4. Za učinkovito prilagođavanje promjenama kutova i drugim prijelaznim područjima, Laser za cijevi mora moći nadzirati i mijenjati parametre rezanja u hodu.

Stoga, čak i uz dovoljnu snagu, nesposobnost stroja da brzo ubrzava ili usporava dok upravlja pokretima cijevi i automatski prilagođava parametre rezanja ometat će proizvodnju i kvalitetu. Jednostavno povećanje snage lasera ne osigurava uvijek bolje rezultate.

Oblikovanje zrake

Napredni laseri za cijevi koriste nova dostignuća u tehnologiji oblikovanja zrake kako bi podigli kvalitetu i učinkovitost rezanja.

Ovi sustavi nailaze na jedinstvene izazove jer se od njih zahtijeva obrada ljuskastih površina i nestalnih debljina s različitim projekcijama rezanja (relativna okomitost glave za rezanje u odnosu na površinu cijevi). Budući da to nisu materijali “laserske kvalitete”, sustavi laserskog rezanja cijevi zahtijevaju inovativne metode za upravljanje laserskom zrakom izvan samog povećanja razine snage.

Manji promjer zrake je koristan za obradu tanjih stijenki, što dovodi do većih brzina, finije preciznosti i smanjenih zona utjecaja topline. Na primjer, kod rezanja laserom uz prisutnost dušika, promjer zrake od 50 µm obično omogućuje veće brzine rezanja u usporedbi s promjerom od 100 µm pri većoj snazi. Suprotno tome, takozvane prstenaste zrake u obliku kružnice s većom širinom zareza dokazuju prednosti za deblje i ljuskaste materijale kada se koristi kisik, olakšavajući učinkovito uklanjanje materijala i smanjujući rizik od povrata zrake i prskanja.

Prilagodbom načina rada zrake sa svakim parametrom, laseri za rezanje cijevi mogu precizno kontrolirati širinu reza, osiguravajući točne rezove, poboljšanu kvalitetu rubova i minimalizirani otpad.

Suočavanje s izazovima

Da zaključimo, razlike u razinama snage i primjeni između lasera za rezanje limova i onih za rezanje cijevi naglašavaju zamršenu prirodu laserske obrade cijevi.

Za razliku od lasera za rezanje lima, laseri za rezanje cijevi suočavaju se s mnoštvom izazova u obradcima s kojima rade, uključujući različite debljine, zahrđale površine, nasuprotne strane stijenki, zavarene šavove i zamršene oblike profila. Jednostavno povećanje razine snage lasera nije zadnje rješenje za povećanu produktivnost i kvalitetu laserskog rezanja cijevi, budući da zahtijeva pažljivo razmatranje svih varijacija svojstvenih obradi cijevi.

Jedinstveni zahtjevi rezanja cijevi laserom ističu nužnost povezivanja napretka s učinkovitom dinamikom stroja, samostalne promjene parametara rezanja i tehnologije oblikovanja zrake, nadilazeći samu snagu lasera. Prihvaćanje ovih inovacija omogućuje industriji da iskoristi puni potencijal laserske tehnologije za cijevi, čime se povećava produktivnost i kvaliteta rezanja u procesima rezanja cijevi.

Autor teksta: Misgana Mulat

National Sales Manager BLM Group USA